Pozadie odvetvia a význam aplikácie

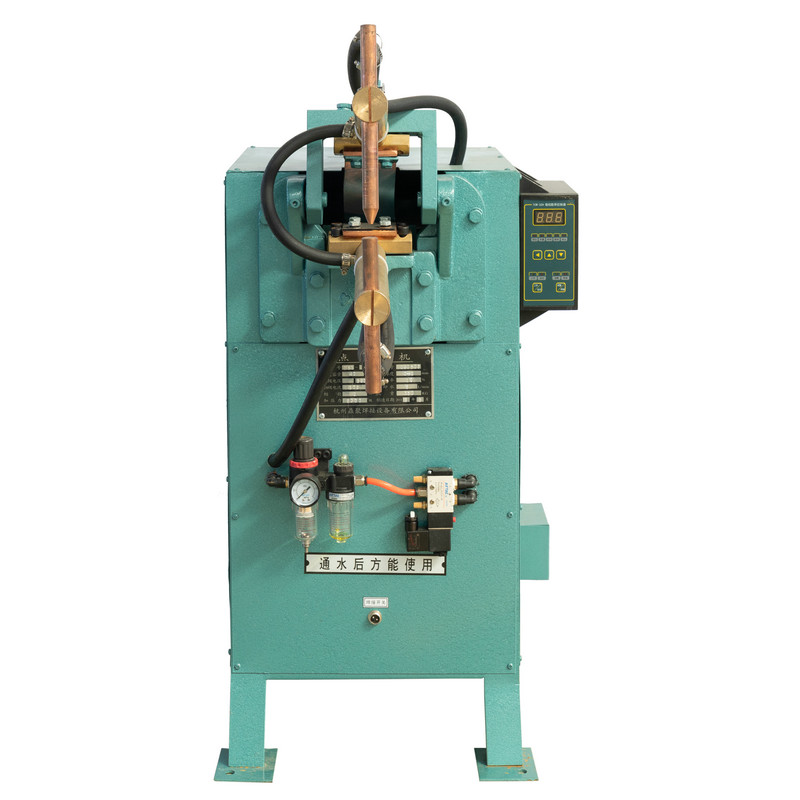

Odporové bodové zváranie (RSW) zostáva základným kameňom montáže plechu v odvetviach od automobilového priemyslu a spotrebičov až po letecké spodné konštrukcie a zostavy batérií. po celé desaťročia, pedálmi ovládané bodové zváracie stroje boli základnými nástrojmi na montážnych podlažiach, kde je potrebný riadený ručný zásah. Medzi týmito, nastaviteľný čas zvárania pedálový bodový zvárací stroj umožnil operátorom meniť trvanie zvaru tak, aby vyhovovalo hrúbke materiálu, podmienkam povlaku a dizajnu spoja.

Tradičné zváračky na báze transformátora striedavého prúdu (AC) poskytujú spoľahlivé dodávanie energie pre mnohé bežné priemyselné aplikácie. Napriek tomu sa vyvíjajúce výrobné prostredie – poznamenané požiadavkami na vyššia priepustnosť, opakovateľnosť a digitálna integrácia — podnecuje technické diskusie o novších invertorových zváracích zdrojoch. V tejto súvislosti vyvstáva ústredná otázka: Nahrádzajú invertorovo riadené pedálové bodové zváračky tradičné AC modely v mierke a aké sú systémové dôsledky tohto prechodu?

Aby sme to vyriešili, skúmame obe technológie od a perspektíva systémového inžinierstva , zdôrazňujúc základné výkonnostné charakteristiky, integračné výzvy, úvahy o životnom cykle a budúcu pripravenosť.

Hlavné technické výzvy v odvetví bodového zvárania

Elektrické a tepelné ovládanie

Jednou z definujúcich zložitostí v kvalite odporového zvaru je dosiahnutie konzistentná tvorba tepla v celom rade dynamických faktorov:

- Variabilita hrúbky materiálu a elektrickej vodivosti

- Povrchové podmienky, ako sú povlaky alebo oxidové vrstvy

- Opotrebenie elektródy, ktoré mení prechodový odpor

Dosiahnutie reprodukovateľných výsledkov si vyžaduje presnú kontrolu veľkosť a trvanie prúdu . Zatiaľ čo transformátorové AC zváračky zvyčajne poskytujú profily s pevným prúdom, keď sú nastavené, zdroje založené na invertoroch to umožňujú jemnozrnná modulácia aktuálneho tvaru vlny a trvania, najmä pri použití s programovateľnými ovládacími prvkami.

Energetická účinnosť a tepelné hospodárenie

Tradičné AC zvárače neodmysliteľne zahŕňajú vyššia spotreba jalového výkonu kvôli povahe ťažkých nízkofrekvenčných transformátorov. Výsledkom je:

- Zvýšená špičková spotreba energie

- Vyššie tepelné zaťaženie zváracieho zdroja

- Potenciálna neefektívnosť v prostrediach s prísnymi energetickými rozpočtami

Naproti tomu riešenia založené na invertoroch môžu poskytovať vysokofrekvenčný výkon znížené straty , aj keď na úkor potreby zložitejšej výkonovej elektroniky a riadiacich algoritmov.

Integrácia a digitálne ovládanie

V mnohých moderných zariadeniach je dokumentácia zvarov, sledovateľnosť procesov a digitálna integrácia (Industry 4.0) čoraz dôležitejšia. Výzvy zahŕňajú:

- Zachytenie údajov o zváraní (prúd, čas, sila) pre zabezpečenie kvality

- Integrácia zváračov do MES (Manufacturing Execution Systems)

- Podpora adaptívnych riadiacich stratégií založených na spätnej väzbe snímača

Tradičné AC systémy sú často obmedzené v natívnom výstupe dát, zatiaľ čo systémy založené na invertoroch to môžu uľahčiť digitálna komunikácia v reálnom čase s továrenskými sieťami.

Kľúčové technické cesty a riešenia na úrovni systému

Invertorové riadenie výkonu

Srdcom zváracieho systému riadeného invertorom je schopnosť konvertovať vedenie AC na vysokofrekvenčný jednosmerný prúd a potom syntetizovať presné prúdové krivky prispôsobené pre odporové zváranie. Medzi technické výhody patrí:

| Technický atribút | Systém na báze AC transformátora | Invertorom riadený systém |

| Kontrola výstupu | Krokový alebo variabilný transformátor | PWM (Pulse Width Modulated) riadenie prúdu |

| Trvanie zvaru | Nastavuje sa mechanickým časovačom alebo základným elektronickým časovačom | Nastavené digitálnym časovačom s vysokým rozlíšením |

| Záznam údajov | Obmedzené | Rozsiahle (digitálne ukladanie a export) |

| Energetická účinnosť | Mierne | Vyššie v dôsledku znížených strát |

| integrácia | Samostatne | Možnosť siete (Ethernet/sériový) |

| Veľkosť/Hmotnosť | Veľký a ťažký | Kompaktnejší a ľahší |

| Odber jalového výkonu | Vysoká | Nižšia |

Z pohľadu systému umožňuje riadenie výkonu založené na invertoroch presné tvarovanie profilu zváracieho prúdu , čo zlepšuje konzistentnosť a opakovateľnosť — dôležité najmä tam, kde sú povinné prísne tolerancie a sledovateľnosť.

Nastaviteľný čas zvárania a spätná väzba v uzavretej slučke

V tradičných aj invertorových systémoch je nastaviteľný čas zvárania pedálový bodový zvárací stroj koncepcia zostáva ústrednou. Invertorové systémy však môžu implementovať spätná väzba v uzavretej slučke ako je monitorovanie prúdu alebo odporu v reálnom čase, čo umožňuje adaptívne korekcie uprostred cyklu. To je užitočné najmä pri zváraní hromady zmiešaných materiálov alebo riešenie premenlivých podmienok elektród.

Sila elektródy a stabilita procesu

Bez ohľadu na zdroj energie zostáva kontrola tlaku elektródy výzvou na úrovni systému. Kombinácia presného riadenia prúdu (z meničov) s servopoháňaná alebo pružinová aplikácia sily poskytuje stabilnú tvorbu nugetov a znižuje chyby zvaru.

Typické aplikačné scenáre a analýza architektúry systému

Scenár A: Manuálna montáž s vysokým mixom / nízkym objemom

Vo výrobných závodoch s variabilným dizajnom dielov a obmedzenou automatizáciou sú často uprednostňované pedálové bodové zváračky, pretože operátori môžu ovládať umiestnenie a postupnosť s obratnosťou. V týchto prostrediach:

- Zvárači pracujú predovšetkým s vizuálnymi podnetmi a skúsenosťami operátora

- Záznam údajov môže byť druhoradý

- Rýchle zmeny nastavenia sú bežné

Pre takéto scenáre môžu byť vhodné tradičné systémy aj systémy riadené invertorom. Invertorové systémy však poskytujú ďalšie programovateľnosť, ktorá znižuje dohady operátora , čo umožňuje ukladať parametre zvárania ako receptúry. To zvyšuje spoľahlivosť, keď viacero operátorov zdieľa zariadenie.

Scenár B: Produkcia na strednej úrovni s požiadavkami na sledovateľnosť

Vznikajúce štandardy kvality v sektoroch, ako sú elektronické kryty alebo batériové moduly procesná dokumentácia :

- Profil zváracieho prúdu na spoj

- Skutočný čas zvárania vs

- ID operátora a časová pečiatka

V týchto architektúrach sú jednoznačne výhodné invertorové zváracie systémy s digitálnymi rozhraniami. Typická architektúra systému môže zahŕňať:

Pedál operátora --> Invertorový zdroj napájania --> Zváracia hlava

|

PLC / radič

|

MES / databáza kvality (cez sieť)

Toto nastavenie umožňuje obojsmerná komunikácia kde riadiaci systém môže overiť kódy dielov, vybrať vhodné receptúry zvarov a zachytiť metriky zvarov.

Scenár C: Integrované robotické bunky

V robotických zváracích bunkách musí zvárací zdroj interagovať s ovládačmi pohybu, systémami videnia a bezpečnostnými zámkami. Invertorové napájacie zdroje sa tu dobre hodia, pretože:

- Kompaktná stopa

- Vysokorýchlostné digitálne ovládanie

- Synchronizované spúšťanie s pohybom robota

V takýchto systémoch, nastaviteľný čas zvárania pedálový bodový zvárací stroj Koncepcia sa premieta skôr do digitálnych spúšťacích signálov než do fyzických pedálov, hoci základné princípy pohybu a časovania zostávajú konzistentné.

Technický vplyv na výkon, spoľahlivosť, efektívnosť a údržbu

Kvalita a konzistencia zvaru

Systémy riadené meničom znižujú odchýlky tým, že umožňujú programovateľné priebehy prúdu a časovanie s vysokým rozlíšením (submilisekundy). Výsledkom je:

- Prísnejšia kontrola prívodu tepla

- Znížený rozstrek a lepenie elektród

- Väčšia stabilita procesu počas zmien

Tradičné AC systémy môžu dosiahnuť prijateľné výsledky, ale často sa spoliehajú na zručnosti operátora, aby kompenzovali inherentnú elektrickú a tepelnú variabilitu.

Prevádzková efektívnosť

Vyššia energetická účinnosť v invertorových systémoch sa prejavuje ako:

- Nižšia špičková spotreba energie

- Znížené poplatky za odber v zariadeniach citlivých na energiu

- Menej tepla vo zvarovom zdroji, čo zjednodušuje požiadavky na chladenie

To sa môže premietnuť do úspor prevádzkových nákladov, najmä v prostrediach s veľkým objemom.

Spoľahlivosť a životnosť

Zložitosť invertorovej elektroniky prináša otázky týkajúce sa:

- Citlivosť na priemyselný hluk a kolísanie napätia

- Dlhodobá spoľahlivosť výkonových polovodičov pri zaťažení zváraním

Moderné konštrukcie však obsahujú robustné ochranné prvky (nadprúd, nadmerná teplota, potlačenie prepätia) a modulárnu výkonovú elektroniku, ktorá uľahčuje prediktívna údržba .

Obslužnosť a údržba

Tradičné AC systémy s menším počtom digitálnych komponentov môžu byť na základnej úrovni vnímané ako jednoduchšie na údržbu. Naproti tomu invertorové systémy:

- Vyžadovať diagnostické nástroje na riešenie problémov na úrovni ovládača

- Umožňuje vzdialené monitorovanie chybových kódov a trendov výkonu

Pre tímy údržby to znamená investovať do zvyšovanie kvalifikácie ale získanie lepšej izolácie chýb a metrík dostupnosti.

Priemyselné trendy a budúce technologické smery

Digitalizácia a integrácia Industry 4.0

Vo výrobných sektoroch sa snaha o prepojené systémy zintenzívňuje:

- Analytika zvarových údajov na zlepšenie procesov

- Dashboardy v reálnom čase na monitorovanie výroby

- Prediktívna údržba založená na elektrických a tepelných podpisoch

Tento trend vo svojej podstate uprednostňuje architektúry založené na invertoroch schopné digitálnej komunikácie.

Adaptívne zváranie a riadenie v uzavretej slučke

Zameranie na vznikajúci výskum a vývoj produktov adaptívne riadenie zvaru :

- Monitorovanie skutočných ukazovateľov tvorby nugetov

- Úprava aktuálneho profilu v reálnom čase

- Dynamická kompenzácia opotrebovania elektródy

Takéto schopnosti je ťažké implementovať v systémoch iba s transformátormi.

Hybrid Power Architectures

Budúce systémy môžu kombinovať robustnosť AC transformátorov s digitálne invertorové riadiace slučky ponúka trvanlivosť tradičných dizajnov s vylepšenou granularitou ovládania.

Udržateľnosť a energetická optimalizácia

Výrobcovia čoraz viac kvantifikujú spotrebu energie na úrovni zvarových buniek. Invertorové systémy s vyšší účinník a znížené straty v súlade s cieľmi udržateľnosti a iniciatívami na podávanie správ o energii.

Zhrnutie: Hodnota na úrovni systému a technický význam

Skúmanie krajiny systémy technológie bodového zvárania pedálov z technického hľadiska ukazuje, že:

- Invertorom riadené systémy ponúkajú vyššiu presnosť, rozšírené možnosti integrácie a lepšiu manipuláciu s dátami v porovnaní s tradičnými AC modelmi.

- Tradičné zváračky na báze AC zostávajú relevantné tam, kde sú prvoradé jednoduchosť, robustnosť a nízke náklady.

- Výber medzi technológiami by sa mal robiť na základe požiadavky na úrovni systému — vrátane sledovateľnosti procesov, integrácie s výrobnými sieťami, energetickými rozpočtami a stratégiou údržby – a nie na samotných charakteristikách na úrovni produktu.

- Úloha nastaviteľný čas zvárania pedálový bodový zvárací stroj pretrváva naprieč oboma paradigmami, ale jeho implementácia a optimalizácia sa výrazne zlepšujú s invertorovým riadením.

Nepredstavuje to veľkoobchodnú výmenu AC modelov, ale a technologický posun smerom k digitálne schopným a energeticky efektívnejším systémom pre aplikácie, kde tieto atribúty poskytujú merateľnú inžiniersku hodnotu.

FAQ

1. Čo definuje invertorovo riadenú pedálovú bodovú zváračku?

Pedálová bodová zváračka riadená invertorom využíva výkonovú elektroniku na konverziu prichádzajúceho striedavého prúdu na vysokofrekvenčný jednosmerný prúd a potom syntetizuje riadené prúdové profily, čím ponúka jemnejšiu kontrolu nad parametrami zvárania v porovnaní so systémami poháňanými priamo transformátorom.

2. Prečo je dôležitý nastaviteľný čas zvárania?

Nastaviteľný čas zvárania umožňuje inžinierom vyladiť vstup tepla tak, aby zodpovedal vrstveniu materiálu a hrúbke, čím sa zabezpečí konzistentná tvorba nugetov a minimalizácia defektov.

3. Sú invertorové systémy nákladnejšie na údržbu?

Môžu vyžadovať špecializované diagnostické nástroje a školenia, ale ich digitálne hlásenie porúch a možnosti prediktívnej údržby často znižujú neplánované prestoje.

4. Môžu invertorové a AC systémy koexistovať na tej istej dielni?

áno. Výber by mal byť v súlade so systémovými požiadavkami; Dokumentačné bunky s vysokým skriptom ťažia z meničov, zatiaľ čo jednoduché výrobné úlohy môžu dobre poslúžiť AC modely.

5. Ako invertorové systémy podporujú Industry 4.0?

Uľahčením digitálnych komunikačných protokolov (Ethernet/IP, Modbus) a umožnením zberu údajov v reálnom čase, posilnením analýzy a integrácie s výrobnými systémami.

Referencie

- R. Nycz, „Základy a procesy odporového zvárania“, Journal of Manufacturing Science and Engineering , zv. 142, č. 3, 2020.

- A. Chryssolouris, Výrobné systémy: teória a prax , 3. vydanie, Springer, 2018.

- M. F. Zaeh a G. Branner, „Energetická efektívnosť v procesoch zvárania: Súčasný stav techniky a výhľad do budúcnosti“, Zváračský denník , zv. 97, č. 12, 2019.