V oblasti spájania kovov, najmä pre aplikácie vyžadujúce prenosnosť, jednoduchosť a spoľahlivosť kovový škrupinový ručný zvárací stroj na tupo je základným nástrojom. Jeho prevádzka, bez komplexnej elektroniky alebo automatizovaných systémov, závisí od kritickej súhry medzi ľudskou zručnosťou a mechanickou presnosťou. Základom funkčnosti tohto zariadenia je zdanlivo jednoduchý, no zároveň dômyselne navrhnutý komponent: ručný upínací mechanizmus.

Základným cieľom akejkoľvek operácie zvárania na tupo je vytvaleboiť homogénny spoj, kde sú dva obrobky spojené, ako keby to bol jeden súvislý kus materiálu. Aby k tomu došlo, musia byť lícujúce povrchy - konce materiálov, ktoré sa majú spojiť - dokonale zarovnané axiálne aj uhlovo pred použitím tlaku. Akékoľvek nesprávne zarovnanie, akokoľvek malé, vedie k chybnému spoju. Môže spôsobiť okraj alebo vyvýšeninu, znížiť účinnú plochu prierezu, vytvoriť body koncentrácie napätia a v konečnom dôsledku viesť k mechanickému zlyhaniu pri zaťažení. Primárnou funkciou upínacieho systému je preto eliminovať všetky stupne voľnosti okrem toho, ktorý je určený na kovanie, čím sa zabezpečí, že jediným pohybom je riadený axiálny posun, ktorý vytvára zvar.

Anatómia ručného upínacieho mechanizmu

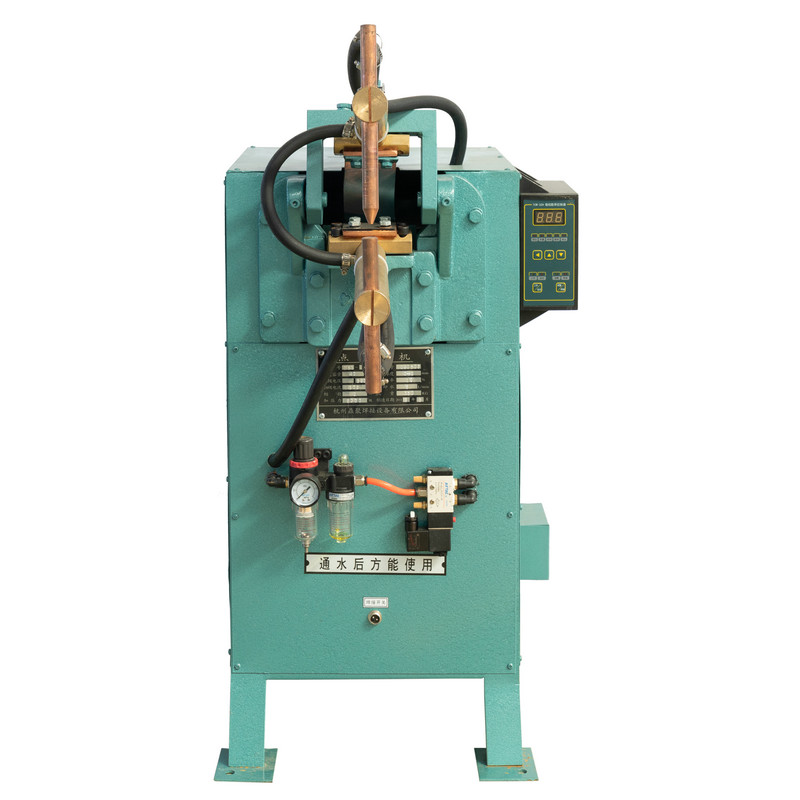

Typický kovový škrupinový ručný zvárací stroj na tupo má robustné, často liate kovové telo, v ktorom sú umiestnené dve primárne upínacie zostavy: jedna pevná a jedna pohyblivá. Pohyblivá zostava je pripojená k systému aplikácie tlaku ovládaného pákou. Každá svorka je navrhnutá tak, aby držala obrobok bezpečne a nezávisle. Medzi kľúčové komponenty každej upínacej zostavy patria:

- Čeľusť s V-drážkou: Toto je najdôležitejší prvok pre počiatočné zarovnanie. Čeľuste sú precízne spracované s drážkami v tvare V rôznych veľkostí, aby vyhovovali rôznym veľkostiam zváranie káblov or zváranie drôtom priemerov. Tvar V nie je ľubovoľný; je to samostrediaci geometrický prvok. Keď je valcový obrobok umiestnený do drážky, gravitácia ho prirodzene ťahá do najnižšieho bodu a automaticky ho vycentruje pozdĺž horizontálnej roviny medzi dvoma čeľusťami. Tento jednoduchý dizajn zaisťuje konzistentné počiatočné umiestnenie, rozhodujúci prvý krok pre presnosť.

- Upínacia skrutka alebo páka: Toto je komponent ovládaný operátorom. Zvyčajne má vrúbkovanú rukoväť na uchopenie a má závit, aby poskytoval mechanickú výhodu. Na konci skrutky sa prítlačná podložka alebo druhá protiľahlá V-čeľusť dostane do kontaktu s obrobkom. Stúpanie závitu je navrhnuté tak, aby umožňovalo jemné, prírastkové úpravy, čo umožňuje operátorovi použiť presné množstvo potrebnej sily.

- Prítlačná podložka: Táto podložka je často vyrobená z odolného materiálu tvrdšieho ako obrobky, aby sa zabránilo deformácii, a predstavuje kontaktný bod, ktorý prenáša silu z upínacej skrutky na obrobok a bezpečne ho pripevňuje k čeľusti s drážkou v tvare V.

Proces upínania je sekvenčný a zámerný. Operátor najskôr umiestni jeden obrobok do V-drážky pevnej svorky a utiahne skrutku, kým pevne nedrží. Druhý obrobok sa potom umiestni do V-drážky pohyblivej svorky. Pred konečným utiahnutím operátor vizuálne zarovná dva konce a potom zaistí druhý kus. Toto sekvenčné upínanie je kľúčovým krokom, v ktorom sa spája zručnosť operátora a prirodzená presnosť stroja.

Princípy mechanickej výhody a rozloženia sily

Manuálny charakter ručný zvárací nástroj si vyžaduje konštrukciu, ktorá umožňuje ľudskému operátorovi vyvinúť dostatočnú silu na udržanie obrobkov v nehybnom stave a neskôr pomocou samostatnej páky vyvinúť obrovský kovací tlak potrebný na zváranie. Upínací mechanizmus to dosahuje prostredníctvom princípu mechanickej výhody, ktorá je vlastná závitovým spojovacím prvkom a pákam.

Keď operátor otáča upínacou skrutkou, rotačná sila sa premení na lineárnu upínaciu silu. Jemné závity znamenajú, že značná sila otáčania sa zosilní na oveľa väčšiu prídržnú silu. Táto sila sa rovnomerne rozloží na povrch obrobku, kde sa dotýka čeľuste a prítlačnej podložky. The kovová škrupina konštrukcia je tu životne dôležitá, pretože musí byť dostatočne pevná, aby vydržala túto zvieraciu silu bez ohýbania alebo deformácie. Akýkoľvek ohyb v tele stroja by absorboval upínaciu energiu a umožnil by obrobku posunúť sa počas zváracieho cyklu, čím by sa zmaril účel presného zarovnania.

Požiadavka na vysokotlakové zváranie bez zdrojov energie znamená, že každý komponent musí byť pre svoju úlohu prepracovaný. Svorky nielen držia drôty na mieste; ukotvujú ich proti silám, ktoré sa ich pokúsia prinútiť, aby sa ohli, ohli alebo skĺzli. Bezpečné uchopenie, ktoré poskytujú ručné svorky, zaisťuje, že aplikovaný kovací tlak je prenášaný axiálne cez obrobok, čo spôsobuje plastickú deformáciu a koalescenciu na rozhraní, a nie je stratený pohybom v samotných svorkách.

Kritická úloha postupu operátora pri zosúlaďovaní

Zatiaľ čo mechanická konštrukcia poskytuje prostriedky na presnosť, postup operátora je katalyzátor, ktorý ju aktivuje. Konzistentný výkon a kovový škrupinový ručný zvárací stroj na tupo je dôkazom dobre navrhnutého rozhrania človek-stroj. Proces dosiahnutia súladu zahŕňa niekoľko zámerných krokov:

- Príprava: Konce obrobkov musia byť odrezané do štvorca a očistené. Akákoľvek odchýlka od štvorcového rezu bude mať za následok uhlové vychýlenie, ktoré svorky nedokážu opraviť a môžu sa dokonca zhoršiť pevným držaním nedokonalých koncov v nesprávnej polohe.

- Počiatočné umiestnenie: Operátor používa drážky v tvare V ako vodidlo, čím zaisťuje, že každý obrobok je úplne a správne usadený.

- Kontakt "Bozkávanie": Pred úplným utiahnutím druhej svorky skúsený operátor často uvedie dva obrobky do veľmi ľahkého kontaktu, aby vizuálne skontroloval zarovnanie. Hľadajú medzery medzi koncami a zabezpečujú, že sú rovnobežné a že priemery sú správne prispôsobené. Táto vizuálna kontrola je kľúčovým krokom kontroly kvality.

- Záverečné zaistenie: Svorky sú pevne a rovnomerne utiahnuté. Obsluha si na základe skúseností vytvorí cit pre vhodný krútiaci moment, čím zaistí, že obrobok bude pevne držaný bez toho, aby bol rozdrvený alebo deformovaný samotnými upínacími čeľusťami, čo je obzvlášť dôležité pre mäkšie materiály, ako je hliník alebo zváranie medeným drôtom .

Toto spoliehanie sa na zručnosti operátora nenaznačuje chybu v konštrukcii stroja; skôr zdôrazňuje zamýšľané použitie nástroja ako presného nástroja. The ručné zariadenia na zváranie na tupo umožňuje operátorovi priamu kontrolu nad celým procesom, od zarovnania až po aplikáciu tlaku. To je v protiklade k automatizovaným systémom, kde sa zarovnanie často dosahuje pomocou senzorov a akčných členov, čím sa odstraňuje ľudský prvok. Manuálny proces zaisťuje, že každému zvaru sa venuje individuálna pozornosť, vďaka čomu sú tieto stroje mimoriadne všestranné poľné zváranie a opravy, kde sú podmienky premenlivé.

Dôsledky nesprávneho zarovnania a upnutia

Pochopenie dôležitosti upínacieho mechanizmu je ďalej objasnené skúmaním priamych dôsledkov jeho zlyhania alebo nesprávneho použitia. Bežné chyby vyplývajúce zo zlého zarovnania zahŕňajú:

- Studené uzávery: K tomu dochádza, keď sa materiál úplne nespojí v celom priereze, často kvôli uhlovému nesúososti, ktorá vytvára medzeru na jednej strane spoja.

- Znížená sila: Spoj, ktorý nie je dokonale zarovnaný, bude mať menšiu efektívnu zvarovú plochu a pravdepodobne zlyhá pri zaťažení ťahom alebo únavou pri namáhaní hlboko pod medzou klzu materiálu.

- Vizuálne nedokonalosti: Znateľný okraj alebo odsadenie v mieste zvaru je jasným znakom nesprávneho nastavenia. Aj keď je to niekedy prijateľné pre nekritické aplikácie, vo všeobecnosti to naznačuje nekvalitný zvar a je neprijateľné pre elektrické spoje kde je potrebný hladký povrch, aby sa zabránilo korónovému výboju alebo z estetických dôvodov.

Tieto poruchy možno takmer vždy pripísať chybe v procese upínania: poškodená alebo opotrebovaná čeľusť s V-drážkou, ktorá sa už nevycentruje správne, nedostatočne utiahnutá svorka, ktorá umožnila skĺznutie, príliš utiahnutá svorka, ktorá deformovala obrobok, alebo jednoduché zlyhanie operátora pri vykonaní počiatočnej vizuálnej kontroly zarovnania. Robustnosť kovový škrupinový ručný zvárací stroj na tupo zaisťuje, že pri správnom použití sú tieto zlyhania výnimkou, nie pravidlom.