Úvod do cyklu pneumatickékého zvárania

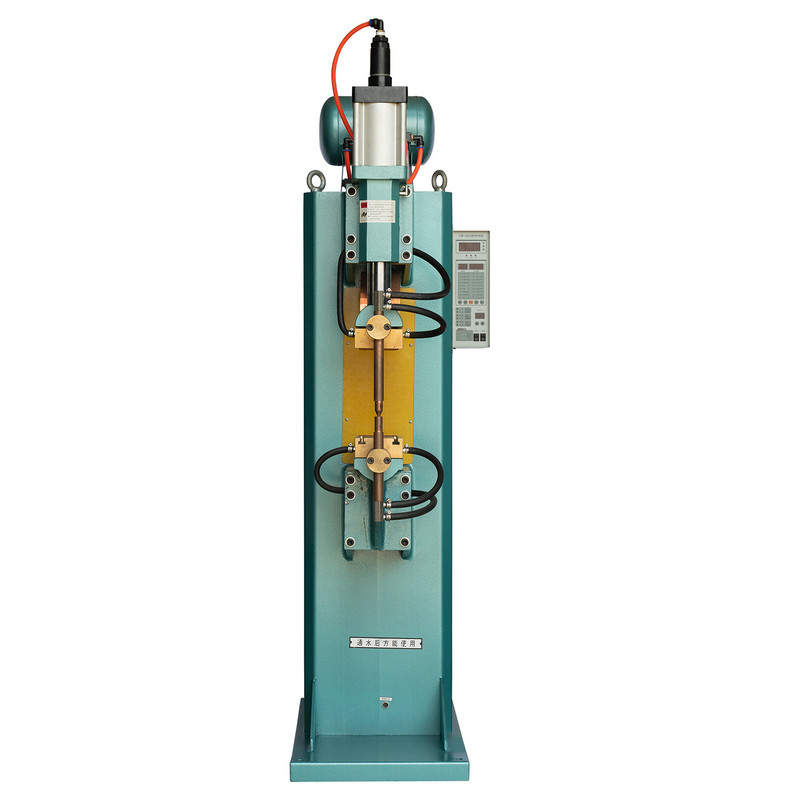

V oblasti priemyselnej výroby je dosiahnutie konzistentných, vysoko pevných zvarov základným kameňom kvality a efektívnosti. Medzi rôznymi dostupnými metódami je pneumatická tlaková zváračka na tupo vyniká svojou spoľahlivosťou a opakovateľnosťou pri spájaní podobných materiálov. Tento proces, v zásade zameraný na aplikáciu kontrolovaného tlaku vzduchu na vytvaleboenie kováčskeho zvaru, je zdanlivo jednoduchý v koncepcii, ale spolieha sa na starostlivo zorganizovanú postupnosť prípravy a vykonania. Pochopenie celého pracovného postupu – od počiatočnej prípravy materiálu až po konečnú kontrolu po zváraní – je rozhodujúce pre operátorov, nákupcov a veľkoobchodníkov, aby plne ocenili možnosti a požiadavky tohto zariadenia.

Hlavným princípom tohto stroja je zváranie v tuhom stave, pri ktorom sa dva čisté, lícujúce povrchy spájajú pod značným teplom a tlakom, čo spôsobuje ich spojenie bez toho, aby materiál dosiahol bod tavenia. „Tupý“ sa vzťahuje na konfiguráciu, kde sú dva obrobky zarovnané v rovnakej rovine a ich konce sú stlačené k sebe. The pneumatic prvok špecifikuje, že sila potrebná na toto kovanie je generovaná stlačeným vzduchom, čistým a ľahko ovládateľným zdrojom energie. Konzistencia zvaru je priamo spojená s konzistenciou prípravy a stabilitou pneumatického tlaku, vďaka čomu je celý postup dôkazom precízneho strojárstva. Pre podniky zaoberajúce sa veľkoobjemovou výrobou predmetov ako automobilové komponenty , okenné rámy , alebo rúrkový nábytok , zvládnutie tohto procesu je synonymom pre zabezpečenie integrity produktu a ekonomiky výroby.

Fáza 1: Komplexná príprava pred zváraním

Úspech akejkoľvek zváracej operácie je do značnej miery určený dlho predtým, ako sa aktivuje ohrievací článok alebo sa aplikuje tlak. Pre a pneumatická tlaková zváračka na tupo , prípravná fáza je nemenná. Nedostatočná príprava takmer vždy vedie k chybám zvaru, vyradeným dielom a prevádzkovým prestojom. Táto fáza môže byť rozdelená do niekoľkých kritických podprocesov, z ktorých každý rieši iný predpoklad pre dokonalý zvar.

Výber a overenie materiálu

Prvým krokom je dôkladná kontrola materiálov, ktoré sa majú spájať. A pneumatická tlaková zváračka na tupo je určený na zváranie podobných materiálov. Pokus o zváranie odlišných kovov alebo plastov s rôznymi bodmi topenia a charakteristikami toku bude mať za následok zlyhanie. Preto je prvoradé overenie, či sú oba obrobky rovnakej kvality a zloženia. Ďalej je potrebné skontrolovať geometriu dielov. Konce, ktoré sa majú zvárať, musia byť štvorcové a ploché, aby sa zabezpečil úplný kontakt v celom priereze, keď sa spoja. Akákoľvek významná odchýlka od pravouhlosti vytvorí medzeru, čo vedie k neúplnému zvaru alebo javu známemu ako „zachytenie blesku“, kde je vytlačený materiál vtlačený do medzery, čo vytvára kritickú slabinu. Plocha prierezu dielov musí byť tiež jednotná a v rámci špecifikovanej kapacity stroja; nadrozmerná časť sa nebude zahrievať rovnomerne alebo môže prekročiť dostupnú kovaciu silu.

Príprava kritického povrchu

Snáď najdôležitejším prípravným krokom je čistenie povrchu. Kontaktné povrchy musia byť úplne zbavené nečistôt. Patria sem oxidy, olej, mastnota, vlhkosť, farba a akýkoľvek iný cudzí materiál. Prítomnosť kontaminantov zabráni atómovej väzbe a bude zapuzdrená v zóne zvaru, čo vážne ohrozí mechanickú pevnosť spoja a potenciálne vytvorí dutiny. Štandardná metóda čistenia zahŕňa dve fázy. Po prvé, proces mechanického čistenia, ako je použitie brúsneho vankúšika, špeciálneho pilovacieho nástroja alebo drôtenej kefy, sa používa na odstránenie vodného kameňa a oxidových vrstiev, čím sa odkryje čerstvý, základný kov pod ním. Potom často nasleduje krok chemického čistenia s použitím rozpúšťadla, ako je acetón alebo izopropylalkohol, aby sa rozpustili a odstránili všetky zvyškové oleje alebo filmy. Je dôležité poznamenať, že čas medzi čistením a zváraním by sa mal minimalizovať, aby sa zabránilo vytvoreniu novej oxidovej vrstvy, najmä na vysoko reaktívnych kovoch, ako je hliník.

Nastavenie stroja a konfigurácia parametrov

S pripravenými obrobkami pneumatická tlaková zváračka na tupo sám musí byť nakonfigurovaný. Ide o systematický proces, ktorý zahŕňa niekoľko nastaviteľných parametrov, z ktorých každý musí byť nastavený podľa typu materiálu, hrúbky a požadovaných vlastností zvaru. Medzi kľúčové parametre patria:

- Čas a teplota ohrevu: Pri zváraní termoplastov horúcou doskou sa nastaví teplota vyhrievacej dosky a doba, počas ktorej sú diely na nej držané (čas tavenia), aby sa dosiahla dostatočná vrstva taveniny.

- Nastavenia pneumatického tlaku: To zahŕňa nastavenie tlaku vzduchu, ktorý riadi zváraciu silu. Toto je zvyčajne dvojstupňové nastavenie: nižšie taviaci tlak (na plasty) príp tlak ohrevu a vyšší kováčsky tlak or prepínací tlak aplikované počas záverečnej fázy spájania.

- Čas prechodu: Toto je kritické obdobie medzi stiahnutím vykurovacieho telesa a aplikáciou kováčskeho tlaku. Musí byť dostatočne rýchly, aby zabránil ochladzovaniu a oxidácii povrchov materiálov pred ich spojením.

- Čas fúzie a kovania: Toto je doba, počas ktorej sa po spojení dielov udržiava vysoký kovací tlak, čo umožňuje molekulám interdifundovať a spoj pod tlakom stuhnúť.

Tieto parametre sa často určujú prostredníctvom procesu vývoja a testovania a po optimalizácii môžu byť uložené a vyvolané pre opakované výrobné série, čo je významná výhoda moderných strojov riadených PLC.

Fáza 2: Cyklus procesu zvárania krok za krokom

Po dokončení prípravy môže začať vlastný zvárací cyklus. Ide o vysoko automatizovaný a sekvenčný proces, ktorý je dobre vyladený pneumatická tlaková zváračka na tupo . Nasledujúce kroky načrtávajú typický cyklus procesu zvárania horúcimi platňami, ktorý je bežnou aplikáciou pre tento typ stroja, najmä s termoplastmi.

Krok 1: Upínanie a zaistenie obrobkov

Pripravené obrobky sú bezpečne umiestnené do upínacích prípravkov stroja. Primárnou funkciou týchto svoriek, ktoré sú často ovládané aj pneumaticky, je držať diely v dokonalom vyrovnaní a zabrániť akémukoľvek pohybu počas zváracieho cyklu. Akékoľvek skĺznutie alebo vychýlenie v tejto fáze bude mať za následok chybný zvar. Svorky musia vyvinúť dostatočnú silu, aby pôsobili proti značným kovacím tlakom, ktoré budú aplikované axiálne neskôr v cykle. Správne upevnenie je to, čo zaisťuje, že oba konce, ktoré sa majú zvárať, zostanú v rovnakej rovine a budú správne prezentované ohrievaciemu nástroju a navzájom. Tento krok je základom pre dosiahnutie geometrickej integrity konečného zmontovaného produktu.

Krok 2: Fáza zahrievania a tavenia

Keď sú diely bezpečne upnuté, ďalším krokom je aplikácia tepla. Vyhrievaná doska, často potiahnutá nepriľnavým materiálom, ako je PTFE, sa posúva medzi dva stacionárne obrobky. Stroj potom posunie diely dopredu, pričom ich pripravené konce pritlačí k horúcej platni. Špecifický tlak ohrevu sa aplikuje na vopred určený čas – tzv čas topenia . Tento tlak je starostlivo kontrolovaný, aby bol dostatočne vysoký na zabezpečenie dobrého tepelného kontaktu a konzistentného tavenia po celom povrchu, ale nie tak vysoký, aby nadmerne vytlačil roztavený materiál zo spojovacej zóny. Počas tejto fázy sa na každej časti vytvorí guľôčka roztaveného materiálu, známa ako guľôčka taveniny alebo zahriata guľôčka. Veľkosť a konzistencia tejto guľôčky sú vizuálnymi indikátormi správne vykonanej fázy zahrievania.

Krok 3: Kritická postupnosť výmeny

Toto je pravdepodobne najdynamickejšia a časovo najkritickejšia časť celého cyklu. Po uplynutí časovača ohrevu sa diely stiahnu z ohrievacej dosky a samotná doska sa stiahne z priestoru medzi nimi. Celá táto sekvencia musí byť dokončená čo najrýchlejšie. Účel pôstu čas prechodu je spojiť dva roztavené povrchy predtým, než stihnú vychladnúť, zoxidovať alebo prekryť kožu. Akékoľvek oneskorenie umožňuje zvýšenie viskozity roztaveného materiálu a degradáciu povrchu, čo zabráni správnej molekulárnej interdifúzii a oslabí konečnú väzbu. V moderných strojoch sa tento krok vykoná za zlomok sekundy, čím sa zabezpečí, že povrchy budú spojené v optimálnom plastickom stave.

Krok 4: Spájanie a kovanie pod tlakom

Ihneď po výmene stroj poháňa dva obrobky spolu s vysokým kováčsky tlak . Tento tlak je výrazne vyšší ako počiatočný tlak ohrevu. Akcia má dve hlavné funkcie. Po prvé, dokonale privedie dva roztavené povrchy do kontaktu, čím sa spustí interdifúzia polymérnych reťazcov cez rozhranie spoja. Po druhé, kuje materiál a vytláča roztavenú guľôčku (teraz nazývanú zvarový záblesk ) zo spojovacej línie. Toto vypudenie je prospešné, pretože odnáša všetky potenciálne povrchové kontaminanty a oxidy, pričom zanecháva čistý, horúci materiál na vytvorenie spoja. Časti sú držané spolu pod týmto tlakom pre súpravu čas kovania , čo umožňuje spoju vychladnúť a stuhnúť pod tlakom, čo zabraňuje tvorbe dutín a napätí zmrašťovania na rozhraní zvaru.

Krok 5: Tuhnutie a uvoľnenie časti

Po dokončení cyklu kovania sa pneumatický tlak uvoľní. Spoj však ešte úplne nevychladol na teplotu okolia a stále má zníženú pevnosť. Svorky zostanú zatvorené na krátku dodatočnú dobu chladenia, aby sa zabezpečilo, že zvar bude mať dostatočnú pevnosť v surovom stave na zvládnutie procesu vyhadzovania. Akonáhle sa to dosiahne, upínacie prípravky sa otvoria a hotová, zvarená zostava sa môže vybrať zo stroja. Je dôležité nechať zostavu odpočívať a úplne vychladnúť predtým, ako ju vystavíme akýmkoľvek mechanickým zaťaženiam, pretože úplné mechanické vlastnosti zvaru sa rozvinú až po jeho návrate na izbovú teplotu.

Fáza 3: Postupy po zváraní a kontrola kvality

Proces sa nekončí uvoľnením dielu zo stroja. Séria činností po zváraní je nevyhnutná na zabezpečenie konzistentnej kvality a pripravenosti konečného produktu.

Manažment a dokončovanie zvarov

The zvarový záblesk je neodmysliteľným vedľajším produktom procesu kovania. Jeho vytvorenie je síce znakom dobrého zvaru, pretože naznačuje správne vypudenie materiálu, no na konečnom výrobku je často nežiaduce z estetických alebo funkčných dôvodov. Odstránenie tohto blesku je bežnou sekundárnou operáciou. To možno vykonať ručne pomocou ručného náradia alebo prostredníctvom automatizovanej orezávacej stanice. V niektorých sofistikovaných systémoch je rezný nástroj integrovaný priamo do pneumatická tlaková zváračka na tupo a aktivuje sa ihneď po zváracom cykle na orezanie záblesku, kým je materiál ešte teplý a poddajnejší. Zvolená metóda závisí od objemu výroby, geometrie dielu a požiadaviek na kvalitu.

Základné kontrolné a testovacie protokoly

Silný režim kontroly kvality je životne dôležitý. Počiatočná kontrola je často vizuálna, pričom sa hľadajú chyby, ako je nekonzistentný záblesk, nesprávne zarovnanie alebo povrchové dutiny. Samotná vizuálna kontrola však nestačí na overenie integrity zvaru. Preto sa používajú deštruktívne a nedeštruktívne testovacie metódy.

- Deštruktívne testovanie: Toto sa zvyčajne vykonáva počas počiatočného vývoja procesu a ako súčasť pravidelných auditov kvality. Zahŕňa odtiahnutie alebo odlúpnutie zvaru, aby sa preskúmal režim zlyhania. Vysokokvalitný zvar zlyhá v základnom materiáli, nie v zvarovom spoji, čo je princíp známy ako „porucha základného materiálu“. To potvrdzuje, že zvar je rovnako pevný alebo silnejší ako základný materiál.

- Nedeštruktívne testovanie (NDT): Pre 100% kontrolu vo výrobe sa používajú metódy ako tlaková skúška (pre uzavreté nádoby alebo hadičky) alebo vizuálna kontrola boroskopmi (pre vnútorné zvary).

Nasledujúca tabuľka sumarizuje bežné chyby zvarov, ich potenciálne príčiny a fázu procesu, v ktorej problém vzniká.

| Defekt Pozorovaný | Potenciálna príčina | Súvisiaca fáza procesu |

| Neúplný zvar / Nedostatok fúzie | Nedostatočné teplo, nízky kovací tlak, nadmerná doba výmeny, kontaminované povrchy. | Príprava, zváranie (kúrenie/kovanie) |

| Nadmerný alebo nerovnomerný záblesk | Príliš veľa tepla, nadmerný kovací tlak, nesprávne zarovnané svorky. | Príprava, zváranie (upínanie/kovanie) |

| Dutiny alebo pórovitosť | Vlhkosť v materiáli, povrchové znečistenie, nedostatočný kováčsky tlak. | Príprava, zváranie (kovanie) |

| Slabé zarovnanie | Opotrebované alebo nesprávne nastavené upínacie prípravky. | Príprava, zváranie (upínanie) |

| Krehkosť zvaru | Degradácia materiálu nadmerným teplom, nesprávny typ materiálu. | Príprava, zváranie (kúrenie) |

Údržba stroja pre konzistentný výkon

Na zabezpečenie dlhodobej spoľahlivosti a opakovateľnosti pneumatická tlaková zváračka na tupo je povinný plán proaktívnej údržby. To zahŕňa pravidelné kontroly systému filtrácie a regulácie vzduchu, aby sa zabezpečil čistý, suchý a stabilný prívod vzduchu pre stály tlak. Ohrievaciu platňu je potrebné udržiavať v čistote a pravidelne kalibrovať jej teplotu. Upínacie prípravky by sa mali skontrolovať na opotrebovanie a zarovnanie. Pohyblivé časti stroja vyžadujú mazanie podľa špecifikácií výrobcu. Dobre udržiavaný stroj je posledným, kritickým komponentom, ktorý zaručuje, že starostlivo pripravený a vykonaný proces zvárania prináša dokonalý výsledok, znova a znova.